Новости

Статьи

|

Сверла: проделать отверстие - просто и быстроСверление отверстий — одна из наиболее распространенных операций обработки различных материалов в промышленности, в ремонтной практике и быту. Для сверления отверстий используется специальный инструмент — сверло. О сверлах, их типах, конструкции, применимости и правильном выборе — читайте в статье. Что такое сверло?Сверло — режущий инструмент, предназначенный для проделки отверстий в различных по твердости и структуре материалах. С помощью сверла выполняются сверление сквозных отверстий, засверливание несквозных углублений и рассверливание (увеличение диаметра) предварительно засверленных углублений. Формально сверло не является самостоятельным инструментом — это сменная оснастка для дрелей, перфораторов, сверлильных станков, прочего инструмента и оборудования. Однако это не мешает быть сверлу одним из наиболее универсальных, востребованных и распространенных инструментов, с помощью которого осуществляется обработка практически всех видов твердых материалов — древесины, металла, пластиков, бетона, кирпича, стекла и т.д. Типы и особенности сверлСверла делятся на типы по применимости, конструктивными особенностями рабочей части (которая напрямую связана с назначением инструмента), типу хвостовика и общей конструкции. По применимости сверла бывают:

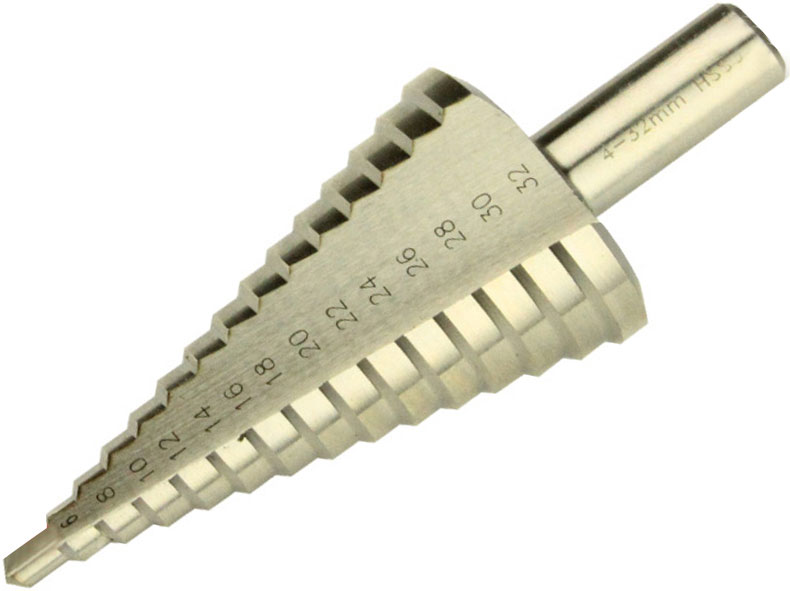

Сверла отличаются устройством и принципом работы рабочей части: Спиральные — цилиндрическое сверло с винтовыми выточками, которые обеспечивают отвод материала из отверстия. Наиболее распространенный тип сверл, такую конструкцию могут иметь инструменты для работы практически по всем типам материалов для проделывания отверстий диаметром от 0,1 до 80 мм. Перьевые (плоские) — имеют форму пера (пластины той или иной формы), на передних торцах которого формируются режущие кромки и предусмотрен центрирующий шип. Такую конструкцию имеют сверла для дерева и других мягких материалов, они предназначены для выполнения грубых отверстий относительно большого диаметра (до 30 мм и более), когда не нужна высокая точность и гладкость стенок. Корончатые (кольцевые) — для выполнения отверстий большого диаметра и малой глубины. В отличие от обычных сверл, инструмент данного типа сверлит материал по окружности, оставляя внутренний керн. Ступенчатые — инструмент со ступенчатой конструкцией, которые позволяют сверлить отверстия различных диаметров в листовых материалах (металлы, дерево, пластики) толщиной 2-5 мм. Специальные сверла — различный по конструкции инструмент для решения специфических задач. К этой группе относятся специальные ружейные и пушечные сверла одностороннего резания, центровочные, инструмент для глубокого сверления с возможностью охлаждения жидкостью и многие другие. При этом все сверла можно разделить на две группы по форме обрабатываемых отверстий:

Сверла отличаются и конструкцией хвостовика, посредством которого осуществляется фиксация в патроне инструмента (дрели, перфоратора, станка и т.д.):

При этом цилиндрический хвостовик, в соответствии с отечественным стандартом, может иметь два исполнения: Исполнение 1 — плоский торец со снятой круговой фаской либо конический торец с углом в вершине 75 или 160 градусов; Исполнение 2 — торец с гребнем, который называется поводком или лапкой. Конические хвостовики также имеют два исполнения: метрический конус и дюймовый конус Морзе. В России сверла с цилиндрическим хвостовиком выпускаются диаметром от 0,25 до 20 мм, с коническим хвостовиком — от 5 до 80 мм. Наконец, сверла делятся на две группы по конструкции:

Составные сверла бывают нескольких типов:

Цельные сверла могут изготавливаться из инструментальных сталей различных типов и марок. Инструмент для работы по дереву, пластмассам и мягким металлам изготавливается из инструментальных углеродистых сталей марок У8, У10, У12 и прочих. Инструмент для этих же материалов, но с повышенной теплостойкостью изготавливается из низколегированных инструментальных сталей. Сверла для работы по различным маркам сталей в незакаленном состоянии изготавливаются из быстрорежущей инструментальной стали. Для работы по закаленным сталям и цветным металлам, а также для сверления на высоких скоростях цельные сверла уже не подходят — в этих случаях используются составные сверла с напайкой или напылением твердых сплавов. После изготовления сверла могут подвергаться дополнительной обработке для повышения прочности и устойчивости. Например, сверло может подвергаться фосфатированию — в этом случае образуется черная пленка, защищающая от коррозии. Более дорогие сверла покрываются нитридом титана, что повышает их прочность и долговечность (а заодно и цену) — такие сверла имеют яркую золотистую поверхность. Также сверла могут подвергаться отпуску для снятия внутренних напряжений и другим видам обработки. Конструкция сверлВсе сверла независимо от типа имеют принципиально одинаковое устройство. Инструмент условно делится на две части:

На рабочей части выполнены режущие кромки особой формы (с выверенными углами наклона и заточки) и спиральные канавки для отвода стружки (в перьевых и корончатых сверлах канавок нет, данный инструмент не удаляет отходы). Режущие части могут иметь различную конфигурацию и углы заточки в зависимости от назначения, скорости сверления и т.д. Режущая часть сверл по дереву дополнительно имеет центрирующий шип или винт. Хвостовая часть необходима для фиксации сверла в патроне инструмента, также на ней наносится маркировка. Хвостовая часть может непосредственно примыкать к рабочей части, либо иметь переход в виде желобка — шейки. На хвостовике может располагаться лапка, которая облегчает установку, работу и удаление сверла из патрона. Несколько иную конструкцию имеют специальные сверла для керамики и стекла. Они могут быть двух типов:

Определенные конструктивные отличия имеют и специальные сверла (наличие каналов для подачи охлаждающей жидкости, приспособления для крепления сменных пластин или головок, и т.д.), однако здесь мы их рассматривать не будем. Конструкция, размерные ряды и другие характеристики сверл регламентируются стандартами ГОСТ 10902-77, ГОСТ 10903-77 и другими. Как выбрать сверла?При выборе сверла следует учитывать материал, который необходимо просверлить, род работ и инструмент, совместно с которым будет использоваться сверло. Для работы по дереву, пластикам и мягким металлам лучше использовать специальные цилиндрические сверла — они позволяют выполнять ровные отверстия и не портить мягкий материал. Если точность отверстия не имеет большого значения, то можно использовать перьевые сверла. Если же нужны большие отверстия, то следует применять корончатые или составные сверла. Для работы по металлам и сплавам необходимо выбирать соответствующие сверла из тех или иных марок инструментальной стали. Если же необходимо сверление прочных сплавов, то следует отдать предпочтение сверлам с твердым сплавом. Сверление закаленной стали или белого чугуна возможно только сверлами с боразоном и специальным инструментом. Для работы по керамике (плитке, керамограниту и т.д.) и стеклу подойдут только специальные сверла с боразоном или алмазом, выполненные в виде трубок или перьев. Для работы по листовым материалам подойдут ступенчатые сверла — наличие одного такого инструмента заменяет собой целый набор сверл. Если возникает необходимость засверливания неглубоких отверстий, то дополнительно к сверлам можно приобрести ограничители глубины — это кольца с винтом, которые надеваются на сверло и помогают сверлить на определенную глубину. Сверла должны иметь хвостовик, соответствующий типу и характеристикам инструмента (дрели, перфоратор, станка), как правило, замена сверла с одним хвостовиком на сверло с другим хвостовиком просто невозможна. Например, нельзя установить сверло с цилиндрическим хвостовиком взамен сверла с коническим сверлом, и наоборот. При верном выборе сверла вы выполните необходимые отверстия без потерь сил, времени и средств. |

|

Отдел продаж Москва |